Pražení železné rudy Fe-Mn pelosideritu

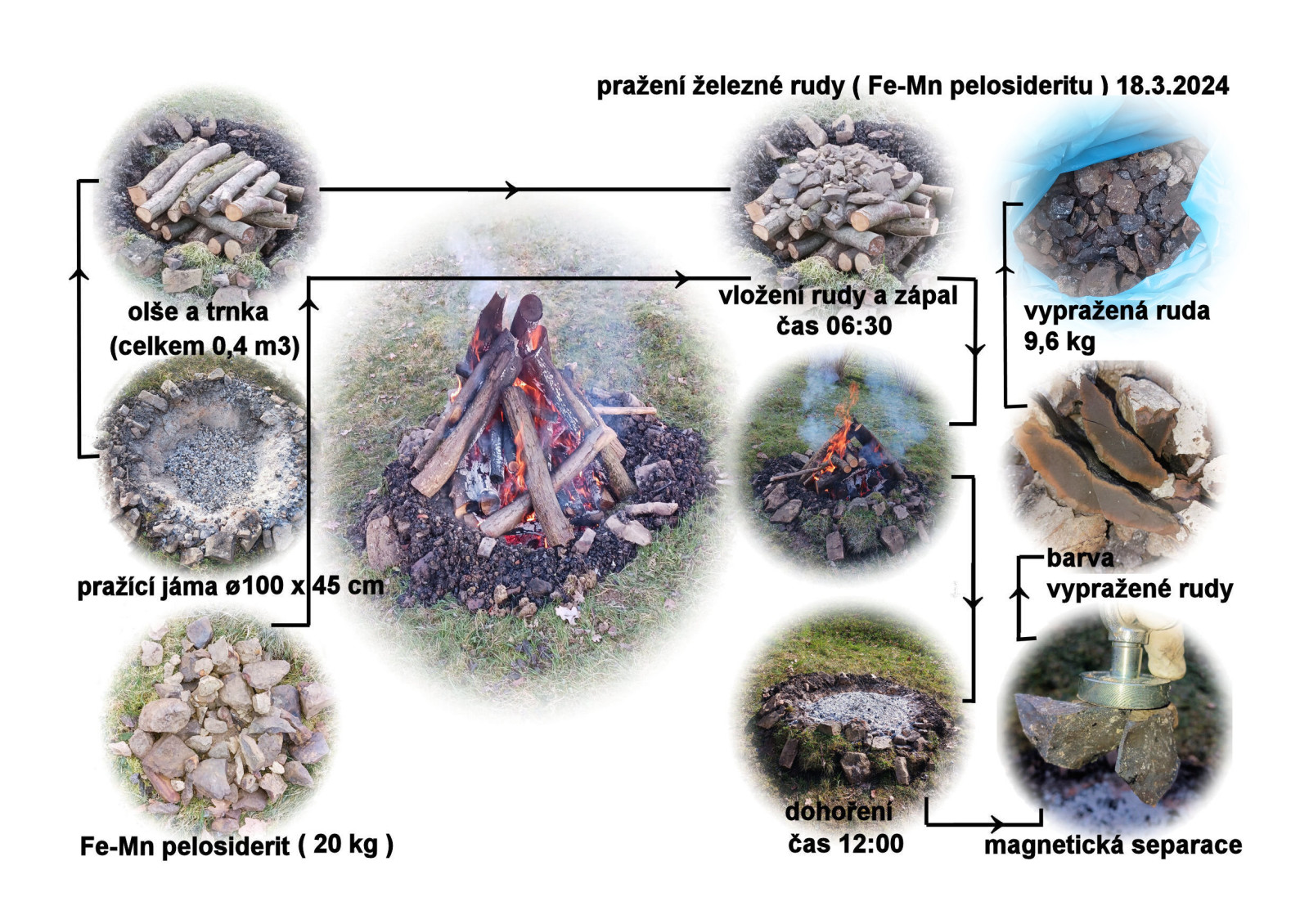

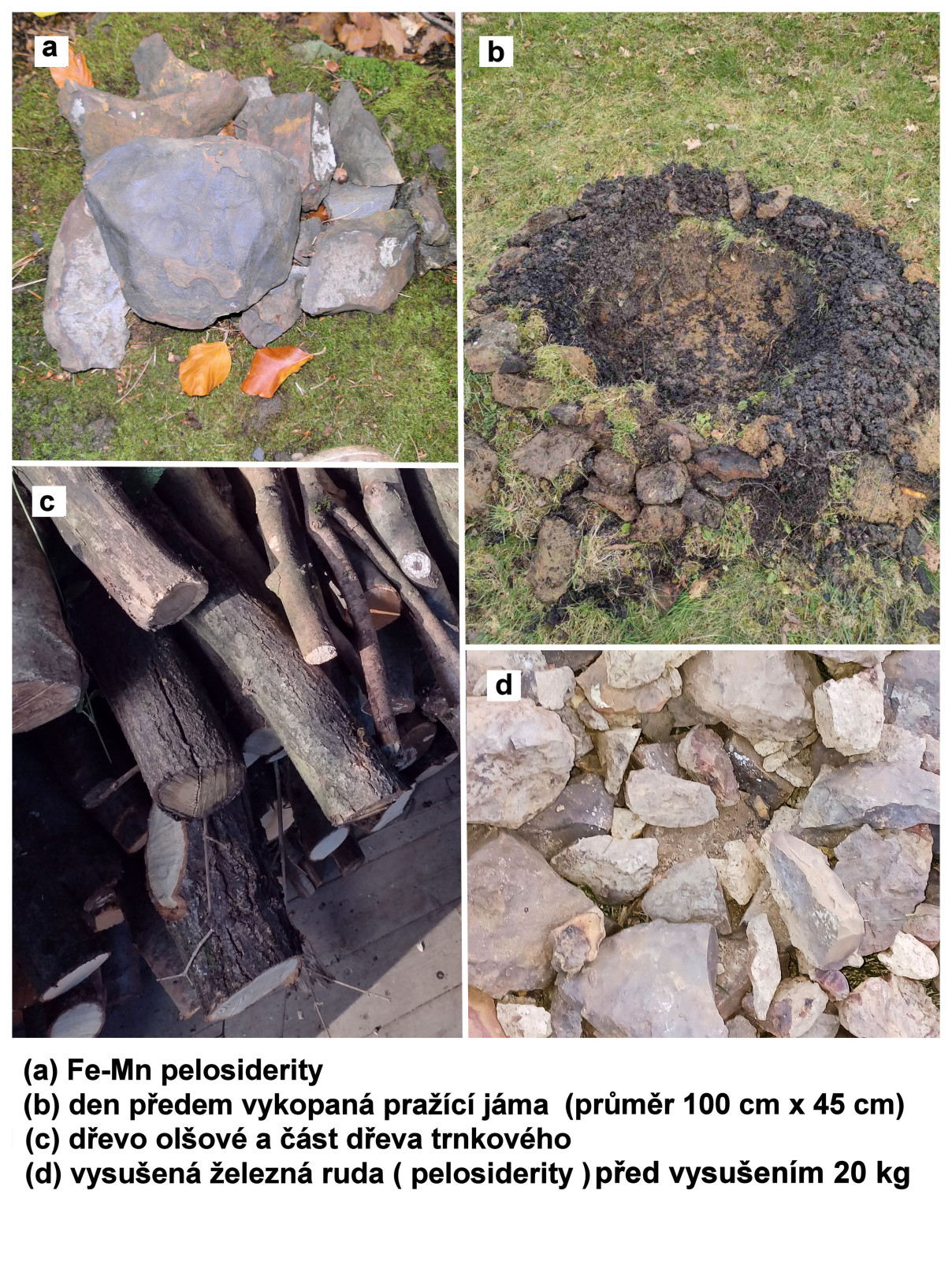

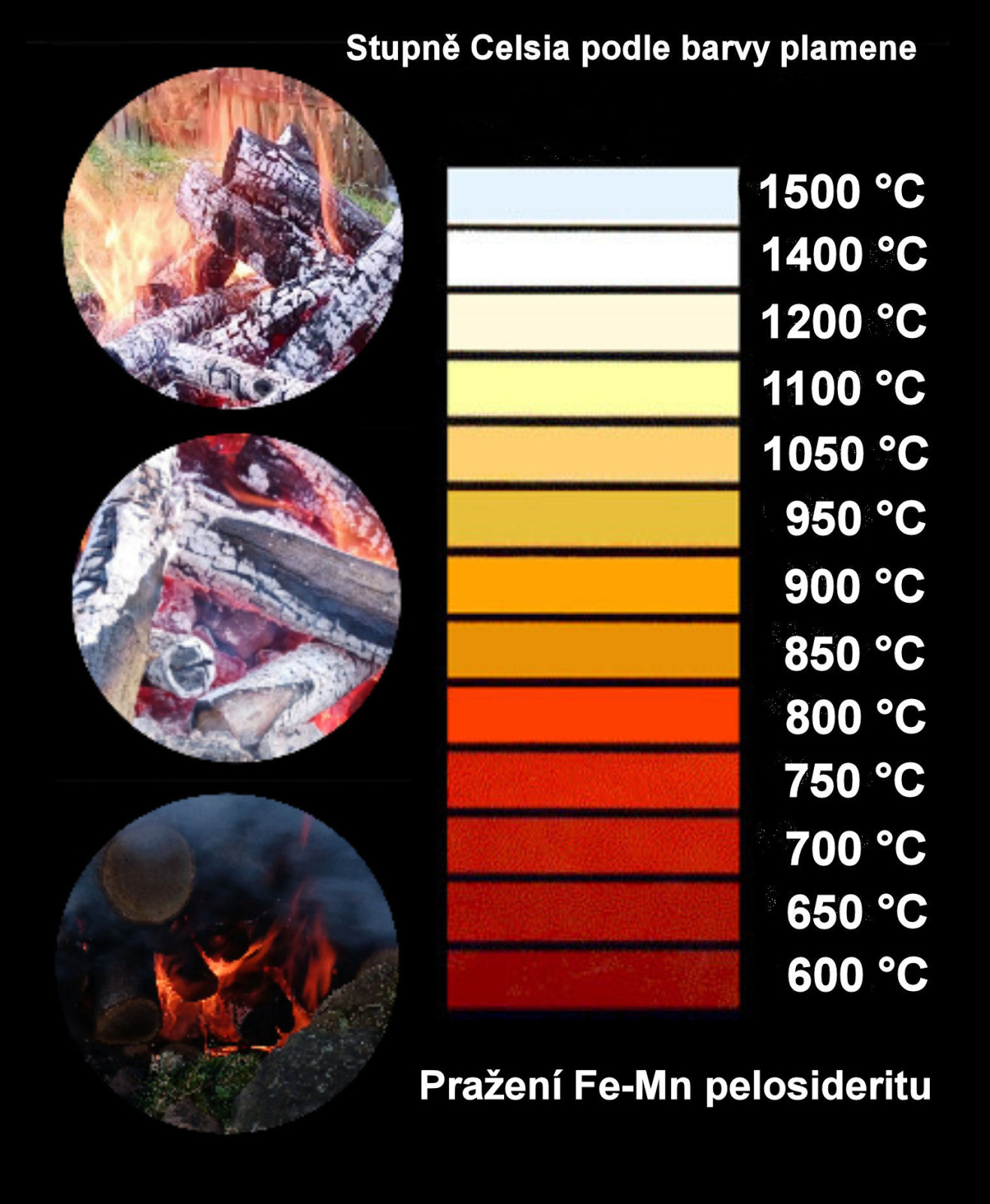

Prvním krokem před experimentální tavbou železa v replice středověké pece je shromáždit dostatek železné rudy (v mém případě Fe-Mn pelosideritu) a vypražit ji. Pražení zahrnuje ohřev rudy v přítomnosti přebytku vzduchu nebo kyslíku. Účelem je odstranit z rudy oxid uhličitý (CO2) což způsobí, že v pelosideritu obsažený uhličitan železnatý (FeCO3) reaguje na (FeO) oxid železnatý. Velká (vetší) část oxidu železnatého dále reaguje s kyslíkem především na magnetit (Fe3O4 - dominantní složka ve výsledné směsi), část až na hematit (Fe2O3). Mimo tuto reakci je ruda zbavena vody a části škodlivých příměsí, jako je síra, apod.. a stává se feromagnetickou. Proto musíme počítat s tím, že při samotném pražení rudy dochází k jejímu váhovému úbytku. Jak uvádějí někteří autoři, u uhličitanů - sideritových rud, způsobuje pražení hmotnostní úbytek až 40%. Pokud se jedná jen o jednu plánovanou tavbu a nepražíme rudu do zásoby, připravené množství rudy k pražení by tomu mělo odpovídat. Já jsem se rozhodl, že při tavbě železa použiji zhruba 10 kg již napražené a nadrcené rudy. S vědomím určité rezervy jsem jí z lokality postupně v loňském roce přinesl 20 kg. Rudu, Fe-Mn pelosiderity, jsem uskladnil na suchém místě a nechal prosychat. Také jsem si už loni nachystal dřevo. Byla to kombinace dřeva olše a trnky. Tedy kombinace měkkého a tvrdého dřeva. Měkké palivové dřevo olše je vhodné na zátop neboť k jeho zapálení postačí nižší teplota a i větší kusy začínají brzy hořet. Jeho nevýhodou je rychlé hoření s udávanou nízkou teplotou 550 stupňů Celsia. To mělo vykompenzovat tvrdé dřevo trnkové ,které je srovnatelné se dřevem bukovým. Při spalování dosahuje teploty okolo 1000 stupňů Celsia, déle hoří a hlavně vytváří v ohništi, na rozdíl od olše, masu žhavých uhlíků. Při laboratorním měření sice v teplotním rozmezí 300 - 500 stupňů Celsia již dochází k rozkladu sideritu (FeCO3), jeho přeměně na magnetit a k tvorbě hematitu s výsledným feromagnetickým efektem, ale i tak je lépe počítat s teplotní rezervou. Čistý siderit se totiž v přírodě vyskytuje jen zřídka. Většinou obsahuje významnou substituci Mn, Mg, Ca za Fe v krystalické mřížce a pelosiderity navíc obsahují i jílovité příměsi. V praxi se někdy uvádí ideální teplota při pražení železných rud kolem 800 stupňů Celsia.

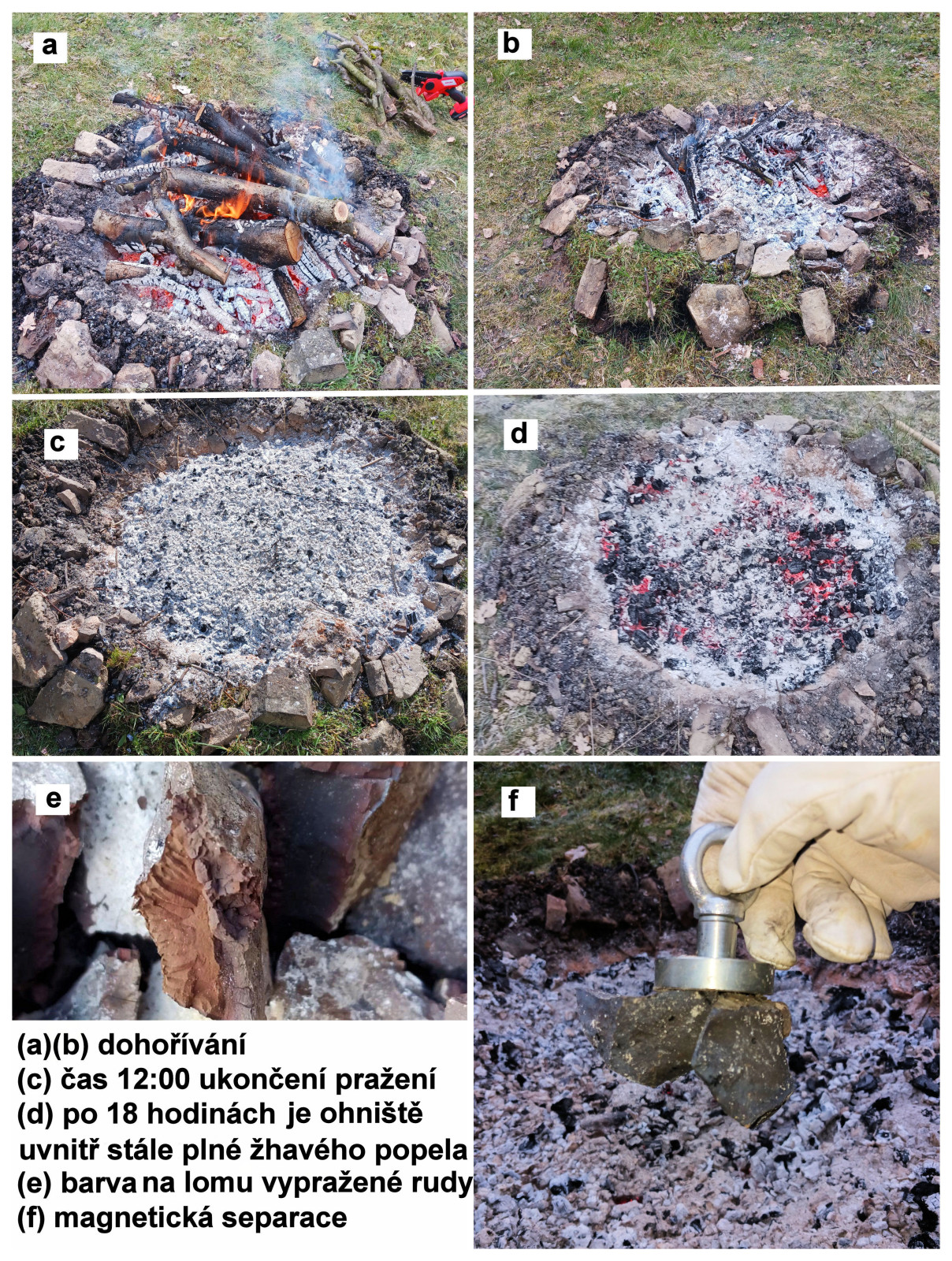

Zbývala otázka jak provést samotné pražení. Někteří autoři prezentují rozdělávání ohně na volné ploše, ale někteří, kteří vycházejí z archeologických nálezů, popisují pražení v pražících jamách. Ty byly buď, i podle starých iluminací, podlouhlé - korytovité nebo mísovité, nepříliš hluboké. Vrstvení materiálu, zápal a okamžik vkládání rudy u nich byl různý. U ohňů na ploše se používá tvar pyramida, pagoda nebo hranice. U těchto jsem si povšiml jedné nevýhody. Při prohořívání se často zhroutí a pražený materiál se dostává mimo ohniště. Proto se musí jistit podpěrami. Já vytvořil kombinovanou variantu pražící jámy a v ní typ ohně ve tvaru hranice. Ta hoří déle než zbylé dva typy a intenzivněji. Jámu jsem vykopal den před samotným pražením. Vnitřní průměr měla u vrcholu jeden metr o hloubce 45 cm.

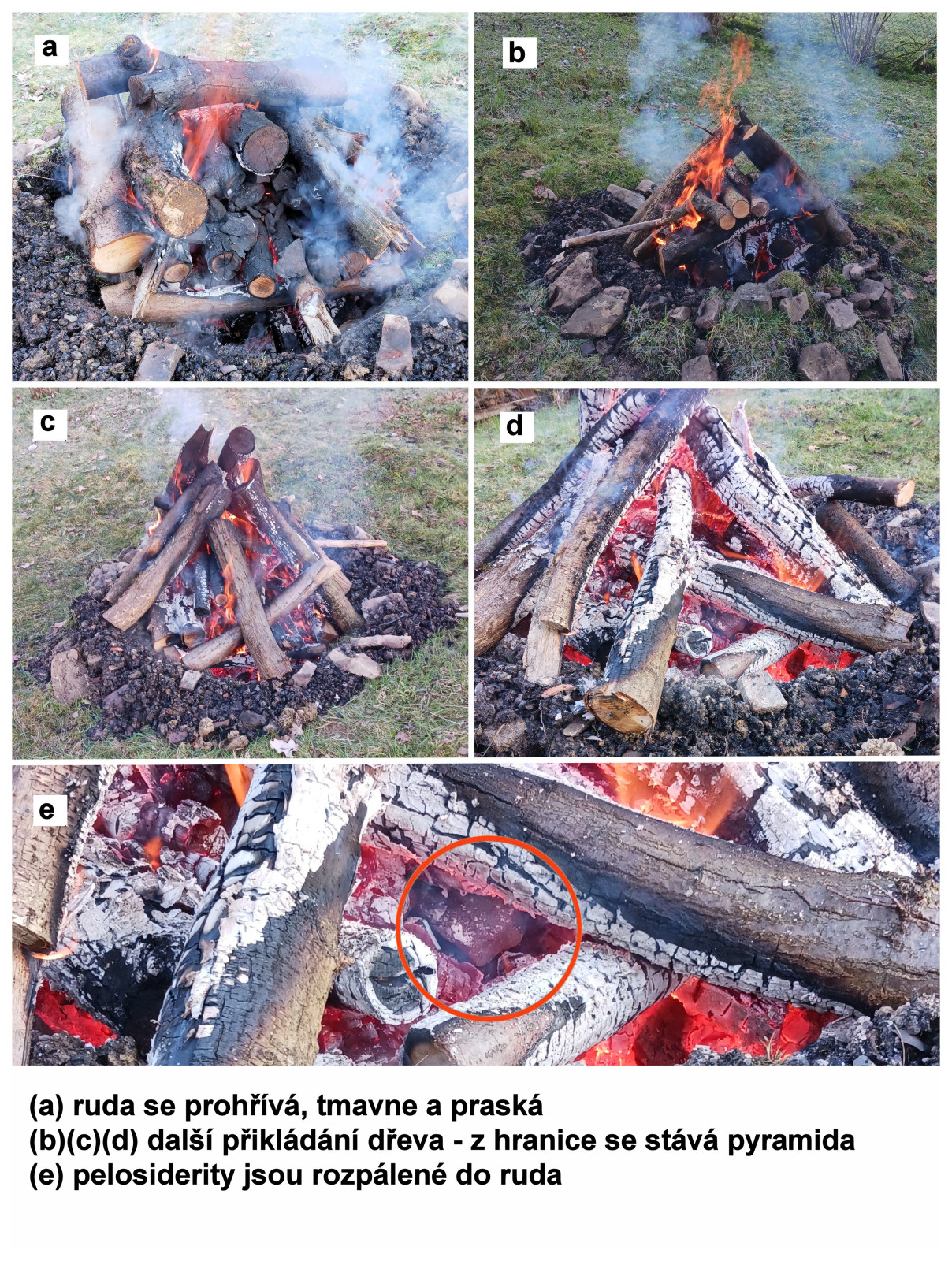

Dno jámy jsem celé vyskládal suchým dřevem a na ně položil třísky a papír. Pak jsem pokračoval ve stavbě hranice. Olšové dřevo bylo nakráceno na polena o přibližné délce do 70 cm, aby kolem hranice a stěnou jámy vznikl prostor, kudy mohl proudit vzduch. Počítám-li i spodní vrstvu, měla hranice pět pater, kde dvě poslední patra byla nad úrovní okraje pražící jámy. Do pátého patra, které už neslo rudu určenou k pražení, jsem vložil i několik mokřejších polen s tím, že tak brzy neprohoří a ruda se nepropadne. Pak jsem u dna jámy provedl zápal. Bylo to ráno v 6:30hod při teplotě vzduchu -3 stupně. V předpovědi počasí na tento i příští dva dny bylo slunečno jen s mírným vánkem a co je důležité, bez deště. To by si měl každý pohlídat, protože samotné pražení i s vychladnutím ohniště, podle množství rudy může trvat dva až tři dny a déšť by vše částečně znehodnotil.

Zprvu vycházel z ohniště hustý dým. To svědčilo o tom, že teplota je zatím nízká a těkavé látky uvolňované dřevem neprohořívají. Během chvíle se ovšem oheň rozhořel a začal fungovat jak jsem předpokládal. Spodní patra odhořívala, vytvářela se vrstva horkého popela a poslední patro hranice se pomalu sunulo dolů aniž by ruda propadávala. Také šla pozorovat výhoda vysušené rudy. Sice popraskala, ale nedocházelo k jejím explozím, jako u rudy mokré. Někteří autoři na to upozorňovali a nabádali k opatrnosti. Jiní dokonce, kvůli nebezpečí odlétajících úlomků rudy, zakrývali ohniště plechem.

Další fází bylo přikládání polen tvrdého dřeva. To už získávalo ohniště pomalu tvar pyramidy. Vytvářel se jakoby komínový efekt. Oheň stoupal do výšky středem a vsával větší množství vzduchu. Kusy rudy, které se nacházely na úrovni nebo těsně pod horním okraje pražící jámy se rozžhavily do ruda. S přikládáním jsem pokračoval do doby, než mi došly zásoby připraveného dřeva. Bylo ho necelého, volně loženého, půl kubíku. Pak se pyramida zhroutila do středu pražící jámy. Využil jsem čas také k tomu, že jsem prořezal trnkové stromy na zahradě a drobné suché větve ještě chvíli přikládal na oheň. Ve 12:00hod, tedy po pěti a půl hodinách pražení z ohniště nestoupal žádný dým a povrch se pokryl jemným bílým popelem. Dokonce se zdálo, že teplota není vůbec vysoká. Byl to omyl.

Protože jsem byl netrpělivý, přistoupil jsem k vyjmutí napražené rudy už po 18hodinách. Tedy druhého dne v 6:00 ráno. Přes noc poklesla teplota vzduchu pod nulu a nad ránem bylo mínus sedm. Po odhrnutí jemného bílého popela se objevila masa žhnoucích uhlíků. Byla jimi zaplněna celá pražící jáma. Bílý popel působil jako izolátor a zabraňoval vychladnutí. Pokusil jsem se neodymovým magnetem zachytit první kusy rudy u povrchu. Nešlo to snadno, neboť jen udržet ruku nad žhnoucí masou bylo nesnadné. Některé drobnější kousky vypraženého pelosideritu se k magnetu přichytily. S velkým kusy, které si teplotu držely, nešlo pohnout. Pravděpodobně se jednalo o efekt Curieovy teploty, tedy teplotního bodu, při kterém feromagnetické látky ztrácejí své feromagnetické vlastnosti a některé typy magnetů magnetismus. Podle článků zabývajících se Firewalkingem, žhavé uhlíky mohou dosahovat teplotu až 600 stupňů Celsia a Curieova teplota laboratorně čistého magnetitu je o pár desítek stupňů nižší. Musel jsem přistoupit k vybírání napražené rudy z ohniště železnými hráběmi. Celá práce mi trvala tři hodiny. Během této doby uhlíky postupně dožhnuly a rozpadly se na tak jemný popel, že v pražící jámě prakticky nic nezbylo. Vychladnutá vypražená ruda začala krásně reagovat na magnet.

Pražení se povedlo. Přešel jsem k převážení vypražené rudy. Úbytek byl opravdu překvapující. I když na objemu neubylo, po převážení se objevila hodnota 9,6 kg. To znamená 48,0 % z původního množství 20 kg čerstvě přinesené rudy z lokality. Ztráta 52,0 %. Vše nebylo jen v důsledku pražení, ale snad i mé nepozornosti. Podařilo se mi totiž vypražit jeden rohovec typu Krumlovský les, které se v místě nálezu pelosideritu také objevují a svým černým povrchem jsou pelosideritům velmi podobné. Dále jeden kámen, který jsem nedokázal určit a který je na lomu po vypražení uhelnatě černý, nedrolí se, nešpiní a není feromagnetický. Je typován odborníkem na fylit/chloritickou či jinou břidlici. V průběhu složitých geologických procesů se k nám do flyšových vrstev, stejně jako rohovec, mohl nějak dostat, třeba i jako součást horniny Slepence. Ale to je jen domněnka. Výsledné váhové hodnoty to ovšem nijak významně neovlivnilo.

Nyní na mne čeká drcení napražené rudy a uložení na suché místo, než dojde k samotné tavbě v replice středověké železářské pece. Tam se teprve ukáže, jak kvalitně byla ruda vypražena.

ROSSY

Komentáře

Barretero

09. 04. 2024, 18:14Zase mohu jen poděkovat za zajímavý článek a o zase trochu rozšířené obzory v železovědě , díky a ať se tavba vydaří. :thumbsup::first_place:

Rossy

10. 04. 2024, 09:24To:Barretero. Děkuji. Snad se ta tavba podaří. Podle toho co jsem sledoval na internetu a co jsem u takových taveb osobně zažil, tak jistota kladného výsledku pro začátečníka zase není tak vysoká.:slight_smile:

Navíc to chci zkusit tavit sám. Bez odborného dohledu.:slight_smile: A snad z toho železa i něco jednoduchého vyrobit. Uvidíme.

klarkon

11. 04. 2024, 07:50Velice zajímavý pokus. Každý koníček pokud je brán vážně rozšiřuje naše znalosti.

Rossy

11. 04. 2024, 09:16To:klarkon. No, vlastně je to jen takové pokračování v tom hledání s detektorem. Je to pokračování v získávání co nejvíce informací o historii této lokality. Snaha pochopit proč ti lidé kdysi hodně dávno vůbec tuto lokalitu navštěvovali a nejenom procházeli. U toho železa od doby púchovské kultury. Několik let mi trvalo najít jen tu železnou rudu o které bylo ve staré literatuře pár zmínek, že se tu snad měla těžit naposledy v roce 1663. Navíc na přesný popis způsobu pražení Fe-Mn pelosideritů a jeho výsledcích také velice nikde nenarazíš. Snad se dá dočíst jen o tavbě železa z této rudy na hradě Buchlově v roce 2019 těžené v ložisku Strážovice u Kyjova.Tam závěrem uvádějí, podle výsledků jejich tavby, že se z ní pravděpodobně v raném středověku, nebo ještě dříve, železo nevyrábělo. Z této mé rudy už proběhlo několik úspěšných taveb tady na zlínsku, ale vždy u těch úspěšných s přidavkem okují. Chtěl bych to prostě zkusit sám a trochu jinak.:slight_smile::slight_smile:

Rossy

12. 04. 2024, 12:54Ještě tady mám takovou krátkou animaci.

Reakce uhličitanu železnatého (FeCO3) při pražení Fe-Mn pelosideritu

https://www.youtube.com/watch?v=35RuRN61Fao

Kódl

15. 04. 2024, 06:52Super, zase jsem o něco chytřejší:wink:Díky:thumbsup:

UCAdmin

16. 04. 2024, 13:16Rossy - jako vždy velká paráda a moc díky za prima článek! Těším se na finální výstup.